Odlewy ze stopu aluminium: Wysokiej precyzji lekki projekt zwiększa wydajność pracy urządzeń o 18%

2026-01-23

.gtr-container-x7y2z {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 20px;

max-width: 1200px;

margin: 0 auto;

box-sizing: border-box;

}

.gtr-container-x7y2z * {

box-sizing: border-box;

}

.gtr-container-x7y2z p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y2z strong {

font-weight: bold;

}

.gtr-container-x7y2z .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z .gtr-heading-3 {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z dl {

margin-bottom: 2em;

}

.gtr-container-x7y2z dt {

font-weight: bold;

margin-top: 0.8em;

margin-bottom: 0.2em;

color: #555;

font-size: 14px;

}

.gtr-container-x7y2z dd {

margin-left: 0;

margin-bottom: 0.5em;

font-size: 14px;

}

.gtr-container-x7y2z ul {

list-style: none !important;

padding-left: 20px;

margin-bottom: 1em;

}

.gtr-container-x7y2z ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 0.5em;

font-size: 14px;

list-style: none !important;

}

.gtr-container-x7y2z ul li::before {

content: "•" !important;

color: #007bff; /* Accent color for bullets */

position: absolute !important;

left: 0 !important;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y2z ol {

list-style: none !important;

padding-left: 25px;

margin-bottom: 1em;

counter-reset: list-item;

}

.gtr-container-x7y2z ol li {

position: relative;

padding-left: 2em;

margin-bottom: 0.5em;

font-size: 14px;

counter-increment: none;

list-style: none !important;

}

.gtr-container-x7y2z ol li::before {

content: counter(list-item) "." !important;

color: #007bff; /* Accent color for numbers */

position: absolute !important;

left: 0 !important;

font-weight: bold;

width: 1.5em;

text-align: right;

}

.gtr-container-x7y2z .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 2em;

}

.gtr-container-x7y2z table {

width: 100%;

border-collapse: collapse !important;

margin-bottom: 1em;

min-width: 700px; /* Ensure horizontal scroll on small screens */

}

.gtr-container-x7y2z th,

.gtr-container-x7y2z td {

border: 1px solid #ccc !important;

padding: 10px 12px !important;

text-align: left !important;

vertical-align: top !important;

font-size: 14px;

word-break: normal; /* Prevent breaking words */

overflow-wrap: normal; /* Prevent breaking words */

}

.gtr-container-x7y2z th {

background-color: #f0f0f0;

font-weight: bold;

color: #333;

}

.gtr-container-x7y2z tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y2z .gtr-faq-question {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.5em;

color: #333;

text-align: left;

}

.gtr-container-x7y2z .gtr-faq-answer {

margin-bottom: 1em;

font-size: 14px;

text-align: left;

}

.gtr-container-x7y2z .gtr-image-placeholder {

font-style: italic;

color: #666;

margin-bottom: 1em;

text-align: center;

padding: 10px;

border: 1px dashed #ccc;

background-color: #fcfcfc;

}

/* PC layout */

@media (min-width: 768px) {

.gtr-container-x7y2z {

padding: 30px;

}

.gtr-container-x7y2z dl {

display: grid;

grid-template-columns: 180px 1fr; /* Adjust as needed for key-value pairs */

gap: 0.5em 1em;

}

.gtr-container-x7y2z dt {

grid-column: 1;

text-align: right;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z dd {

grid-column: 2;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z ul,

.gtr-container-x7y2z ol {

padding-left: 30px;

}

.gtr-container-x7y2z ul li {

padding-left: 2em;

}

.gtr-container-x7y2z ul li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z ol li {

padding-left: 2.5em;

}

.gtr-container-x7y2z ol li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z table {

min-width: auto; /* Allow table to shrink on larger screens */

}

}

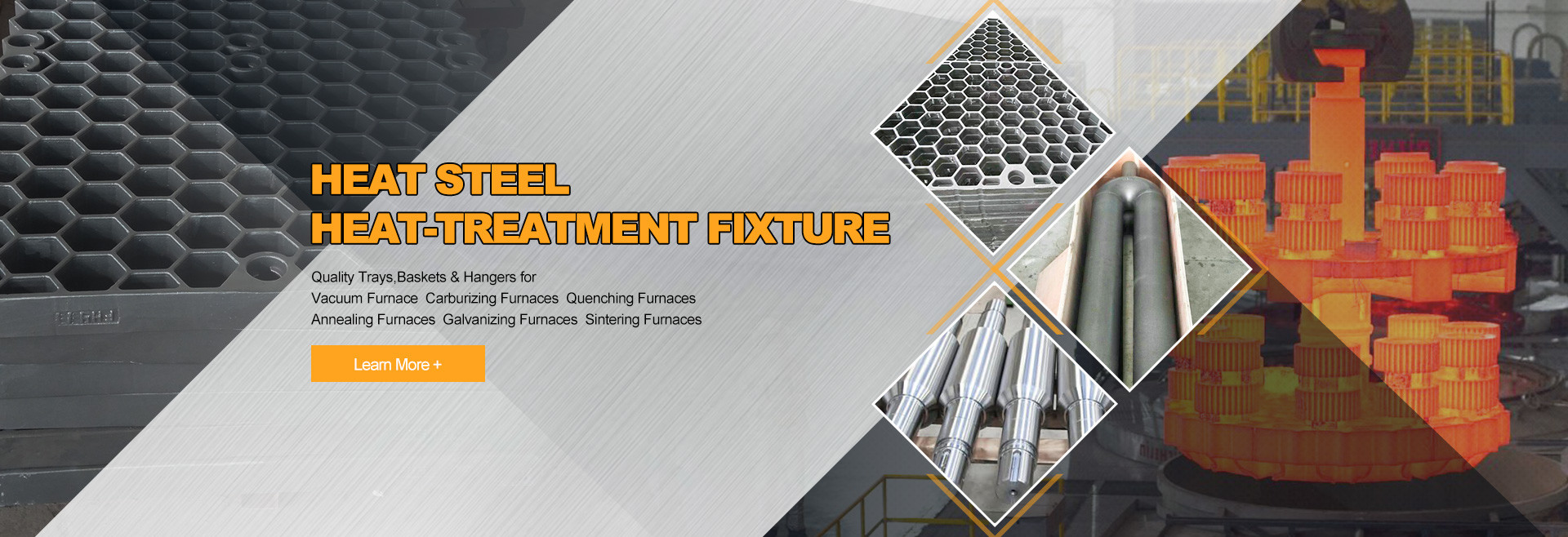

Produkt

Odlewy ze stopów aluminium o wysokiej wytrzymałości, odporności na korozję i lekkiej wadze

MOQ

1 sztuka

Nr modelu

Dostosowany

Rozmiar

Zgodnie z rysunkiem

Tolerancja obróbki

+/-0,01 mm

Zastosowanie

Maszyny przemysłowe, motoryzacja, lotnictwo, sprzęt elektryczny

Materiał

Stop Al-Si (A356, A380), stop Al-Mg (5083), stop Al-Cu (2024), dostosowane stopy aluminium

Obróbka powierzchni

Anodowanie, malowanie proszkowe, piaskowanie, powłoka konwersyjna chemiczna

Proces produkcji

Odlewanie piaskowe, odlewanie ciśnieniowe, odlewanie grawitacyjne, precyzyjne odlewanie inwestycyjne

Zakład

Mamy własną fabrykę

Obsługa posprzedażna

Wsparcie w ciągu 24 godzin

Gwarancja

Oferowana (12 miesięcy w normalnych warunkach pracy)

Certyfikacja

CE, ISO 9001:2015, IATF 16949 (klasa motoryzacyjna)

Standard

ASTM, AMS, GB, JIS

Kontrola

Testowanie rentgenowskie, UT (testowanie ultradźwiękowe), test rozciągania, test twardości, kontrola wymiarowa

Zastosowanie

Stosowane w częściach samochodowych, komponentach lotniczych, obudowach elektrycznych, sprzęcie morskim, maszynach budowlanych itp.

Kolor

Na zamówienie (Anodowane: Srebrny, Czarny, Złoty; Malowanie proszkowe: Kolory niestandardowe)

Czas dostawy

7 - 35 dni / do negocjacji

Pakiet transportowy

Stalowa rama, drewniane skrzynie z pianką antykolizyjną

Zaleta

Bogate doświadczenie w odlewnictwie, precyzyjna obróbka, dostosowane rozwiązania, profesjonalny zespół

Nasze zdjęcia odlewów ze stopów aluminium:

(Symbol zastępczy obrazu: Precyzyjny odlew ze stopu aluminium gotowego produktu; Anodowana powierzchnia odlewu aluminiowego; Proces produkcji odlewów aluminiowych; Kontrola rentgenowska odlewów aluminiowych)

Skład odlewów ze stopu aluminium A356:

Zawartość Si 6,5%-7,5%, zawartość Mg 0,25%-0,45%, Fe ≤0,20%, Cu ≤0,10%, Mn ≤0,10%, Zn ≤0,10%, Ti ≤0,20%, Al bilans. Jest to stop aluminium poddający się obróbce cieplnej o drobnej strukturze dendrytycznej.

Cechy:

Lekki i wytrzymały: Gęstość tylko 2,68 g/cm³, o 35% lżejszy od odlewów stalowych, podczas gdy obróbka cieplna (T6) może poprawić wytrzymałość na rozciąganie do ≥310 MPa, równoważąc redukcję masy i stabilność strukturalną.

Doskonała odporność na korozję: Gęsty film tlenkowy utworzony na powierzchni i skład stopu sprawiają, że jest on odporny na korozję atmosferyczną, słodkowodną i łagodną chemiczną, odpowiedni do środowisk zewnętrznych i morskich.

Dobra odlewność i obrabialność: Niska temperatura topnienia, dobra płynność, łatwość formowania złożonych kształtów (części cienkościenne, skomplikowane struktury); wydajność obróbki po odlewie jest doskonała, zapewniając wysoką precyzję.

Doskonała przewodność cieplna: Przewodność cieplna do 150 W/(m·K), 4-5 razy większa niż w przypadku stali, idealna do elementów rozpraszających ciepło, takich jak części silnika i obudowy elektryczne.

Ograniczenia:

Niższa odporność na wysokie temperatury: Powyżej 200℃ właściwości mechaniczne ulegają znacznemu pogorszeniu, nie nadaje się do długotrwałych warunków pracy w wysokich temperaturach.

Słaba odporność na zużycie w porównaniu ze stalą: Wymaga obróbki powierzchniowej (twarde anodowanie) dla części narażonych na zużycie.

Wyższy koszt niż zwykłe żeliwo, ale opłacalny, biorąc pod uwagę redukcję masy i odporność na korozję.

Odpowiednie scenariusze:

Wsporniki silników samochodowych, piasty kół, głowice cylindrów; lekkie komponenty lotnicze; obudowy sprzętu elektrycznego, radiatory; osprzęt morski, okucia statków; lekkie części konstrukcyjne maszyn budowlanych.

Nominalny skład chemiczny w standardzie (%)

Standard/Klasa stopu

Si

Mg

Cu

Fe ≤

Mn ≤

Zn ≤

Ti ≤

Al

A356.0 (ASTM B26)

6.5-7.5

0.25-0.45

≤0.10

0.20

0.10

0.10

0.20

Bilans

A380.0 (ASTM B26)

7.5-9.5

0.10-0.30

3.0-4.0

1.30

0.50

3.0-4.0

0.20

Bilans

5083 (ASTM B108)

≤0.40

4.0-4.9

≤0.10

0.40

0.40-1.0

≤0.25

0.15

Bilans

2024 (ASTM B26)

≤0.50

1.2-1.8

3.8-4.9

0.50

0.30-0.9

≤0.25

0.15

Bilans

ZL101 (GB/T 1173)

6.0-8.0

0.20-0.40

≤0.10

0.50

≤0.50

≤0.30

≤0.20

Bilans

FAQ

P: Czy możesz produkować produkty na zamówienie?

O: Tak, możemy. Możemy produkować zarówno standardowe, jak i specjalne odlewy ze stopów aluminium. Nasz zespół może je wykonać zgodnie z Twoimi rysunkami, próbkami i specyficznymi wymaganiami dotyczącymi wydajności.

P: Czy dostarczasz bezpłatne próbki?

O: Tak, zwykle dostarczamy bezpłatne próbki do testów pod warunkiem, że fracht jest opłacany przez klienta.

P: Jaka jest gwarancja na nasze produkty?

O: Jeśli w tym okresie wystąpią jakiekolwiek problemy z jakością po naszej stronie, weźmiemy na siebie koszty wysyłki i wymiany.

P: Czy produkty mogą być dostosowane do naszych potrzeb, na przykład umieszczenie naszego logo?

O: Z pewnością nasze produkty mogą być dostosowane do Twoich potrzeb. Umieszczenie Twojego logo jest również dostępne.

P: Jakie informacje musimy Ci przekazać, aby potwierdzić nasze zamówienie na części?

O: Przekaż nam swoje rysunki lub szczegółowe specyfikacje, aby nasz personel techniczny mógł wykonać rysunek.

P: Czy testujesz wszystkie swoje towary przed dostawą?

O: Tak, mamy 100% test przed dostawą.

P: Transport?

O: Transportowane przez DHL, UPS, EMS, Fedex, fracht lotniczy, fracht morski.

P: Czy wspierasz wysyłkę bezpośrednią?

O: Tak, Twoja wysyłka bezpośrednia jest dostępna.

P: Jakiego rodzaju materiałów używasz do produkcji?

O: Dostarczamy wszelkiego rodzaju odlewy ze stopów aluminium, w tym stop Al-Si, stop Al-Mg, stop Al-Cu, stop Al-Zn itp., aby spełnić różne wymagania dotyczące warunków pracy.

P: Jakie rodzaje produktów oferujesz?

O: Produkujemy głównie różne odlewy ze stopów aluminium, takie jak części samochodowe, komponenty lotnicze, obudowy elektryczne, okucia morskie, części konstrukcyjne maszyn itp.

20-letnie doświadczenie w odlewnictwie.

Przyjazna i wysoce wydajna komunikacja techniczna i handlowa.

Profesjonalne praktyki eksportowe: Eksport do ponad 60 krajów za granicą.

[everest_form id="249"]

[carousel_slide id='765']

Zobacz więcej

Różne rodzaje płyt węglikowych odpornych na zużycie: Główne cechy i przewodnik po zastosowaniach

2026-01-16

/* Unique root class for encapsulation */

.gtr-container-x7y2z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile-first padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-x7y2z9 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Prevent breaking words unnaturally */

overflow-wrap: normal;

}

/* Section title styling (replaces h2) */

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A professional blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-x7y2z9 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-x7y2z9 ul li {

position: relative;

padding-left: 1.5em; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important; /* Enforce left alignment */

list-style: none !important;

}

/* Custom bullet for unordered lists */

.gtr-container-x7y2z9 ul li::before {

content: "•" !important; /* Custom bullet character */

color: #0056b3; /* Bullet color */

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-x7y2z9 {

padding: 32px; /* More padding on larger screens */

max-width: 960px; /* Max width for content on PC */

margin: 0 auto; /* Center the component */

}

.gtr-container-x7y2z9 p {

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 20px; /* Slightly larger titles on PC */

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 ul li {

margin-bottom: 0.6em;

}

}

Płyty zużycia węglowodorów to wysokiej wydajności, odporne na zużycie elementy zaprojektowane do ekstremalnych warunków ścierania.Zapewniają wyjątkową odporność na zużycie.Wykorzystywane szeroko w górnictwie, metalurgii, produkcji cementu i obróbce materiałów, płyty zużycia węglowodorów wydłużają żywotność urządzeń,zmniejszenie czasu przerwy w obsłudzeRóżne rodzaje płyt zużycia węglowodorów różnią się pod względem materiału węglowodorów, składu matrycy i procesu produkcyjnego, z których każdy jest dostosowany do specyficznych skrajnych warunków zużycia.

Zrozumienie podstawowych cech każdego typu płyty zużycia węglanu pomaga wybrać optymalne rozwiązanie dla konkretnego zastosowania,zapewnienie maksymalnej trwałości i efektywności kosztowej w trudnych warunkach pracy.

1. Płyty zużycia węglanu wolframu (WC)

Płyty zużycia z węglika wolframu są najczęstszymi i najwyższej jakości płytami zużycia z węglika, znanymi ze swojej ekstremalnej twardości i odporności na zużycie.Składają się z cząstek węglanu wolframu (WC) osadzonych w matrycy kobaltu (Co) lub niklu (Ni).

Skład rdzenia: węglik wolframu (WC: 70%-95%), związkowy metal (Co: 5%-30% lub Ni: 5%-30%); ślady chromu (Cr) lub tytanu (Ti) dla zwiększonej odporności na korozję.

Główne cechy: twardość do HRC70-85 (w zależności od zawartości WC); odporność na zużycie 5-10 razy wyższa niż w stali o wysokiej zawartości chromu; wytrzymałość na ciśnienie ≥ 4000MPa;dobra wytrzymałość uderzeniowa (matryca Co lepsza niż matryca Ni).

Najważniejsze cechy charakterystyczne: utrzymuje odporność na zużycie w warunkach niskich do średnich uderzeń i wysokiej ścierania; doskonała odporność na zużycie przesuwające się, erozję i zużycie cięcia;stabilna wydajność w temperaturach do 500°C.

Typowe zastosowania: Komponenty sprzętu górniczego (przewody przenośnikowe, pokłady ekranowe, wyściółki kruszyw); części zużycia na tłocznie rolkowej w zakładach cementowych; ładowarki do obróbki materiałów do materiałów ścierających (piasek, żwir),Rzeczywiste jest, że nie ma żadnych dowodów na to, że nie istnieje żadna różnica pomiędzy tym, co można uznać za niezbędne, a tym, co można uznać za niezbędne.

Za i przeciw: Za: Ekstremalna odporność na zużycie, długa żywotność; Wady: Wyższy koszt niż w przypadku innych rodzajów węglowodorów, kruche pod silnym uderzeniem, jeśli zawartość WC jest zbyt wysoka.

2. Karbid chromu (Cr3C2) Płyty zużycia

Płyty zużycia węglika chromu są zoptymalizowane pod kątem wysokiej temperatury i korozyjnych warunków zużycia.oferując równowagę odporności na zużycie, odporność na ciepło i odporność na korozję.

Skład rdzenia: węglik chromu (Cr3C2: 40%-70%), matryca ( stal węglowa, stal nierdzewna lub stop Inconel); ślady molibdenu (Mo) lub wolframu (W) dla zwiększonej wydajności w wysokich temperaturach.

Główne cechy: twardość HRC60-75; odporność na temperatury do 800-1000°C (wyższa niż węglik wolframu); doskonała odporność na utlenianie i korozję; dobra spawalność (matryca stalowa).

Najważniejsze cechy charakterystyczne: Wyższa odporność na zużycie w przypadku ścierania w wysokich temperaturach; utrzymuje integralność strukturalną w cyklu termicznym; odporna na środki korozyjne (kwasy, alkalie, osady mineralne).

Typowe zastosowania: wyświetlacze pieców zcinkowych wysokotemperaturowych; urządzenia do obróbki ścieków hutniczych; komponenty kotłów elektrowni cieplnych; części odporne na korozję w przemyśle chemicznym;urządzenia do spalania odpadów.

Za i przeciw: Za: Doskonała odporność na wysokie temperatury i korozję, spawalna; W przeciw: Niska odporność na zużycie w temperaturze pokojowej niż węglowodor, wyższy koszt niż stalowe płyty zużycia.

3. Karbid tytanowy (TiC) Płyty zużycia

Płyty zużycia z węglanu tytanu są wyspecjalizowane dla scenariuszy zużycia o wysokiej twardości i niskim tarciu.oferuje unikalne właściwości do zastosowań precyzyjnych i szybkiego zużycia.

Skład rdzenia: węglik tytanu (TiC: 60%-85%), związkowy metal (Ni: 10%-30% lub Co: 5%-20%); ślady tantalu (Ta) lub niobu (Nb) dla zwiększonej twardości.

Główne cechy: twardość HRC75-80; wysoka temperatura topnienia (3140°C); niski współczynnik tarcia (0,15-0,25); dobra stabilność chemiczna (odporność na większość kwasów i kwasów alkalicznych).

Najważniejsze cechy charakterystyczne: wyjątkowa odporność na zużycie i roztopienie się klejnotów; utrzymuje precyzję w zastosowaniach przesuwanych z dużą prędkością; stabilna wydajność w środowiskach wysokiej próżni lub gazu obojętnego.

Typowe zastosowania: posiadacze narzędzi do precyzyjnego obróbki; części zużycia sprzętu do cięcia dużych prędkości; powierzchnie zużycia komponentów lotniczych; precyzyjne komponenty zużycia w przemyśle elektronicznym;Szyby zaworów silników samochodowych.

Za i przeciw: Za: Wysoka twardość, niskie tarcie, dobra stabilność chemiczna; W przeciw: Wysoki koszt produkcji, ograniczona wytrzymałość uderzeniowa, nieodpowiednia dla środowisk o dużym uderzeniu.

4. Płyty zużycia z kompozytu węglowodorkowego (mieszanka wielowęglowodorkowa)

Płyty zużycia z węglika kompozytowego łączą dwa lub więcej rodzajów węglika (np. WC + Cr3C2, WC + TiC) z matrycą hybrydową,dostosowane do złożonych scenariuszy zużycia wymagających zrównoważonej wydajności w wielu parametrach (zużycie, ciepła, korozji, uderzeń).

Skład rdzenia: węglowodany mieszane (WC + Cr3C2 lub WC + TiC: 65%-90%), matryca (stop Co-Ni lub kompozyt stalowo-niklowy); pierwiastki śladowe w celu optymalizacji wydajności.

Główne cechy: dostosowalna twardość (HRC65-82); regulowana odporność na temperaturę (do 850°C); zrównoważona wytrzymałość uderzeniowa i odporność na zużycie; dostosowana odporność na korozję na bazie mieszanki węglowodorów.

Najważniejsze cechy charakterystyczne: Dostosowuje się do złożonych warunków zużycia (np. wysoka temperatura + wysoka ścieranie, uderzenie + korozja); elastyczna regulacja charakterystyki dla specyficznych potrzeb zastosowania;dłuższa żywotność niż płyty jednokarbowe w mieszanych warunkach.

Typowe zastosowania: złożone środowiska górnicze (abrazywne + żrące rudy); wysokotemperaturowe szlaki do obróbki materiałów; części zużycia wieloetapowych kruszyw;zaawansowane urządzenia produkcyjne z różnymi wyzwaniami związanymi z zużyciem.

Za i przeciw: Za: Dostosowalna wydajność, odpowiednia do złożonych środowisk; W przeciw: Wyższe koszty rozwoju i produkcji, dłuższy czas realizacji dostosowania.

5. Kluczowe kryteria wyboru płyt zużycia węglowodorów

Wybór odpowiedniej płyty zużycia węglowodorów wymaga dopasowania jej cech do konkretnych warunków pracy i wymagań wydajności:

Rodzaj i intensywność zużycia: wysokiej ścierania, w temperaturze pokojowej → węglik wolframu; wysokiej temperatury ścierania → węglik chromu; wysokiej prędkości zużycia precyzyjnego → węglika tytanu;Złożone mieszane zużycie → Karbid kompozytowy.

Temperatura pracy: temperatura pokojowa do 500°C → węglik wolframu; 500-1000°C → węglik chromu/węglik kompozytowy; powyżej 1000°C → węglik kompozytowy specjalny.

Warunki środowiskowe: Żrące (kwasy/zasady) → Karbid chromu/karbid tytanu; Karbid tytanu bezczynny/w wysokiej próżni; Kałka wilgotna/abrazywna → Karbid wolframu (matryca Co).

Obciążenie uderzeniowe: Niski do średniego uderzenia → Karbid wolframowy/karbid chromowy; Wysoki uderzenie → Karbid kompozytowy (z twardą matrycą); Precyzja niskiego uderzenia → Karbid tytanowy.

Koszty i budżet: Kosztowość (wysoka objętość) → węglik wolframu (niska zawartość WC); Wymóg wysokiej wydajności → węglik tytanu/węglik kompozytowy; Potrzeba wysokiej temperatury → węglik chromu.

6. Porady konserwacyjne dla wydłużenia żywotności płyty zużycia węglowodorów

Właściwa konserwacja może jeszcze bardziej zwiększyć wydajność i żywotność płyt zużycia w surowych warunkach:

Unikaj nadmiernego uderzenia: w przypadku płyt z węglem o wysokiej twardości (np. węglem wolframowym, węglem tytanowym) unikaj bezpośredniego ciężkiego uderzenia dużymi twardymi materiałami, aby zapobiec szczelinowaniu lub pękaniu.

Jednolite obciążenie: zapewnienie równomiernego rozkładu materiału i podawania, aby uniknąć nierównomiernego zużycia i lokalnego stężenia naprężeń.

Kontrola temperatury: W przypadku zastosowań o wysokiej temperaturze należy unikać szybkich zmian temperatury w celu zapobiegania wstrząsowi cieplnemu i separacji macierz-węglik.

Regularna inspekcja: sprawdzaj grubość płyt, jeśli zużycie przekracza 30% oryginalnej grubości warstwy węglanu.

Odpowiednia instalacja: zapewnić ścisłe i precyzyjne zamontowanie podczas instalacji, aby uniknąć zużycia lub uszkodzenia spowodowanego wibracjami.

Dlaczego specjalnie dopasowane płytki zużycia węglowodorów mają znaczenie dla Twojej pracy

Niezgodne płyty zużycia z węglem powodują częste wymiany, przestoje urządzeń i zwiększone koszty eksploatacji.i warunków środowiskowych, zapewniając optymalną odporność na zużycie, stabilnej wydajności i maksymalizacji zwrotu z inwestycji w sprzęt.

Potrzebujesz pomocy w wyborze odpowiedniej płyty zużycia węglanu dla urządzeń górniczych, produkcyjnych lub wysokotemperaturowych?Podziel się warunkami pracy i wymaganiami wydajności w celu uzyskania bezpłatnej indywidualnej rekomendacji!

Zobacz więcej

Różne rodzaje procesów wytwarzania płytek zużycia: cechy i przewodnik aplikacyjny

2026-01-15

.gtr-container_a1b2c3 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container_a1b2c3 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container_a1b2c3 ul {

list-style: none !important;

padding-left: 0;

margin-bottom: 1em;

}

.gtr-container_a1b2c3 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container_a1b2c3 ul li::before {

content: "•" !important;

color: #0056b3;

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

.gtr-container_a1b2c3 .gtr-list-item-title {

font-weight: bold;

color: #333;

}

@media (min-width: 768px) {

.gtr-container_a1b2c3 {

padding: 24px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 20px;

}

}

Procesy produkcji płyt ścieralnych odgrywają decydującą rolę w określaniu właściwości materiału, odporności na zużycie i żywotności płyt ścieralnych. Jako kluczowe elementy ochrony sprzętu przemysłowego, płyty ścieralne wymagają dostosowanych technik produkcji, aby pasowały do różnorodnych scenariuszy zastosowań — od górnictwa i budownictwa po produkcję cementu i przeładunek materiałów. Różne metody produkcji płyt ścieralnych różnią się kontrolą składu stopu, obróbką cieplną i technologiami formowania, z których każda ma unikalne cechy, aby spełnić określone wymagania dotyczące wydajności.

Zrozumienie kluczowych cech każdego procesu produkcji płyt ścieralnych pomaga wybrać optymalne rozwiązanie produkcyjne, zapewniając, że ostateczne płyty ścieralne są zgodne z warunkami pracy i wymaganiami dotyczącymi trwałości sprzętu.

1. Produkcja odlewnicza płyt ścieralnych

Odlewanie to tradycyjny i szeroko stosowany proces produkcji płyt ścieralnych, idealny do produkcji płyt ścieralnych o dużych rozmiarach i złożonych kształtach. Polega na wlewaniu stopu w stanie płynnym do formy i chłodzeniu go w celu uzyskania pożądanego kształtu, umożliwiając elastyczną kontrolę składu stopu.

Proces podstawowy: Przygotowanie formy (forma piaskowa, forma inwestycyjna lub forma trwała) → Topienie stopu (stal wysokomanganowa, stop wysokochromowy itp.) → Wlewanie → Chłodzenie i zestalanie → Wyjmowanie z formy → Obróbka końcowa (szlifowanie, obróbka cieplna).

Kluczowe cechy: Nadaje się do dużych i grubych płyt ścieralnych (grubość 20-200 mm); obsługuje złożone geometrie (np. wykładziny kruszarek, wykładziny młynów); pozwala na wysoką zawartość stopu (np. wysokochromowy, wysokomanganowy) w celu zwiększenia odporności na zużycie.

Najważniejsze cechy wydajności: Dobra gęstość materiału i integralność strukturalna po prawidłowym odlewaniu; opłacalny w przypadku masowej produkcji płyt ścieralnych o standardowych kształtach; regulowany skład stopu w celu dopasowania do określonych warunków zużycia.

Typowe zastosowania: Wykładziny kruszarek ze stali wysokomanganowej; wykładziny młynów kulowych ze stopu wysokochromowego; wielkoskalowe płyty ścieralne młynów SAG; wykładziny pieców obrotowych w cementowniach.

Zalety i wady: Zalety – Elastyczny kształt i rozmiar, odpowiedni do dużych partii; Wady – Dłuższy cykl produkcyjny, potencjalne wady wewnętrzne (porowatość, skurcz) bez ścisłej kontroli procesu.

2. Produkcja napawaniem (okładziną) płyt ścieralnych

Napawanie (okładzina) to proces produkcji kompozytów, który polega na osadzaniu warstwy stopu odpornego na zużycie na płycie ze stali podstawowej. Łączy w sobie udarność płyty podstawowej (stal miękka lub stal wysokomanganowa) z doskonałą odpornością na zużycie warstwy wierzchniej (stop wysokochromowy, węglik wolframu itp.).

Proces podstawowy: Przygotowanie płyty podstawowej (czyszczenie, podgrzewanie wstępne) → Napawanie (spawanie łukiem krytym, spawanie MIG/MAG lub spawanie plazmowe) → Obróbka cieplna po spawaniu → Obróbka skrawaniem i wykańczanie.

Kluczowe cechy: Konfigurowalna grubość warstwy wierzchniej (3-50 mm); silne wiązanie między warstwami podstawowymi i wierzchnimi (wytrzymałość wiązania ≥300 MPa); obsługuje różne materiały wierzchnie dla ukierunkowanej odporności na zużycie.

Najważniejsze cechy wydajności: Zrównoważona udarność i odporność na zużycie; oszczędność kosztów (tylko warstwa ścieralna wykorzystuje wysokokosztowy stop); łatwość naprawy i konserwacji (ponowne napawanie zużytych obszarów).

Typowe zastosowania: Kompozytowe płyty ścieralne do rynien przenośników; płyty szczękowe kruszarek z wysokochromową warstwą wierzchnią; leje do przeładunku materiałów; zęby łyżek maszyn budowlanych.

Zalety i wady: Zalety – Opłacalna, konfigurowalna odporność na zużycie, możliwość naprawy; Wady – Ograniczone do płaskich lub prosto zakrzywionych powierzchni, wyższy koszt pracy w przypadku małych partii.

3. Produkcja hartowaniem i odpuszczaniem (Q&T) płyt ścieralnych

Hartowanie i odpuszczanie to proces produkcji oparty na obróbce cieplnej, stosowany głównie do płyt ścieralnych ze stali niskostopowej odpornej na ścieranie (AR). Optymalizuje mikrostrukturę stali w celu zwiększenia twardości, wytrzymałości i odporności na zużycie bez polegania na wysokiej zawartości stopu.

Proces podstawowy: Ogrzewanie płyty stalowej (850-1050°C) → Hartowanie (szybkie chłodzenie wodą lub olejem) → Odpuszczanie (ogrzewanie do 200-500°C) → Chłodzenie → Wykańczanie (szlifowanie, cięcie).

Kluczowe cechy: Stosowane do stali niskostopowej (AR400, AR500, AR600); precyzyjna kontrola parametrów obróbki cieplnej w celu regulacji twardości (HRC40-62); jednorodne właściwości materiału w całej grubości płyty.

Najważniejsze cechy wydajności: Doskonała odporność na zużycie w temperaturze pokojowej; dobra obrabialność i spawalność; stabilna wydajność przy obciążeniach statycznych lub umiarkowanych uderzeniach.

Typowe zastosowania: Idlery i ostrza zgarniaczy ze stali AR; pokłady przesiewaczy górniczych; części ścieralne maszyn rolniczych; leje w cementowniach.

Zalety i wady: Zalety – Wysoka wydajność produkcji, dobra obrabialność, opłacalna w przypadku płyt ścieralnych ze stopów niskostopowych; Wady – Ograniczona odporność na zużycie w wysokich temperaturach, nie nadaje się do ekstremalnych scenariuszy uderzeniowych.

4. Produkcja spawaniem wybuchowym płyt ścieralnych

Spawanie wybuchowe to zaawansowany proces produkcji kompozytów, który łączy dwa lub więcej różnych materiałów przy użyciu energii detonacji materiału wybuchowego. Tworzy kompozytowe płyty ścieralne o wysokiej wytrzymałości i doskonałej wydajności w ekstremalnych warunkach zużycia.

Proces podstawowy: Przygotowanie materiału (płyta podstawowa + płyta warstwy ścieralnej) → Montaż (odstęp między płytami) → Umieszczenie materiału wybuchowego → Detonacja (generowanie wysokiego ciśnienia i temperatury) → Wiązanie → Obróbka końcowa (obróbka cieplna, obróbka skrawaniem).

Kluczowe cechy: Łączy różne materiały (np. stal miękka + węglik wolframu, stal wysokomanganowa + stop wysokochromowy); ultra-wysoka wytrzymałość wiązania (przekraczająca wytrzymałość na rozciąganie materiału podstawowego); brak zniekształceń termicznych podczas łączenia.

Najważniejsze cechy wydajności: Wyjątkowa odporność na zużycie i udarność; zachowuje właściwości materiałowe każdej warstwy; odpowiedni do ekstremalnych scenariuszy zużycia (wysokie uderzenia + wysoka ścieralność).

Typowe zastosowania: Wykładziny kruszarek do ekstremalnych warunków zużycia; płyty ścieralne do głębokiego sprzętu górniczego; części ścieralne do przeładunku materiałów sypkich w portach; rynny do przeładunku materiałów pod wysokim ciśnieniem.

Zalety i wady: Zalety – Wysoka wytrzymałość wiązania, doskonała wydajność kompozytu, brak uszkodzeń termicznych; Wady – Wysoki koszt produkcji, złożona kontrola procesu, ograniczone do płaskich płyt.

5. Produkcja metalurgią proszków płyt ścieralnych

Metalurgia proszków to specjalistyczny proces produkcji, który wytwarza płyty ścieralne z proszków metali. Umożliwia precyzyjną kontrolę składu stopu i mikrostruktury, idealną do wysokowydajnych płyt ścieralnych o unikalnych wymaganiach materiałowych.

Proces podstawowy: Przygotowanie proszku metalowego (proszki stopów, takie jak chrom, molibden, wolfram) → Mieszanie → Kompaktowanie (prasowanie do formy) → Spiekanie (ogrzewanie do temperatury poniżej temperatury topnienia) → Obróbka końcowa (prasowanie izostatyczne na gorąco, obróbka skrawaniem).

Kluczowe cechy: Precyzyjna kontrola składu stopu; jednorodna mikrostruktura; możliwość produkcji płyt ścieralnych o wysokiej zawartości węglików (zwiększających odporność na zużycie); produkcja bliska kształtowi netto (ograniczająca straty materiału).

Najważniejsze cechy wydajności: Ekstremalna odporność na zużycie (twardość do HRC70); dobra odporność na korozję; stabilna wydajność w środowiskach o wysokiej temperaturze (do 600°C).

Typowe zastosowania: Płyty ścieralne do pieców spiekania w wysokich temperaturach; części ścieralne odporne na korozję w przemyśle chemicznym; precyzyjne elementy ścieralne dla motoryzacji i lotnictwa.

Zalety i wady: Zalety – Precyzyjna kontrola składu, wysoka wydajność, niskie straty materiału; Wady – Wysoki koszt produkcji, ograniczone do małych i średnich płyt ścieralnych.

6. Kluczowe kryteria wyboru procesów produkcji płyt ścieralnych

Wybór odpowiedniego procesu produkcji płyt ścieralnych wymaga dopasowania jego cech do konkretnych wymagań produktu i scenariuszy zastosowań:

Specyfikacje produktu: Duży rozmiar/złożony kształt → Odlewanie; Płaskie/prosto zakrzywione płyty kompozytowe → Napawanie; Małe i średnie części precyzyjne → Metalurgia proszków.

Wymagania dotyczące wydajności: Wysokie uderzenia + niska/średnia ścieralność → Odlewanie (stal wysokomanganowa); Wysoka ścieralność + oszczędność kosztów → Napawanie; Odporność na zużycie w temperaturze pokojowej → Q&T (stal AR); Ekstremalne zużycie → Spawanie wybuchowe/metalurgia proszków.

Budżet kosztowy: Wrażliwy na koszty/duże partie → Odlewanie/Q&T; Średni budżet/konfigurowalny → Napawanie; Wysoka wydajność/wysoki budżet → Spawanie wybuchowe/metalurgia proszków.

Środowisko aplikacji: Wysoka temperatura → Metalurgia proszków/odlewanie żaroodporne; Środowisko korozyjne → Metalurgia proszków/odlewanie wysokochromowe; Ekstremalne uderzenia → Spawanie wybuchowe/odlewanie.

Dlaczego profesjonalna produkcja płyt ścieralnych ma znaczenie

Niewykwalifikowane procesy produkcji płyt ścieralnych prowadzą do słabych właściwości materiału, krótkiej żywotności i częstych awarii sprzętu. Profesjonalna produkcja — ze ścisłą kontrolą składu stopu, obróbki cieplnej i jakości wiązania — zapewnia, że ostateczne płyty ścieralne spełniają wymagania projektowe, wydłużają żywotność sprzętu i obniżają koszty eksploatacji.

Potrzebujesz pomocy w wyborze odpowiedniego procesu produkcji płyt ścieralnych dla Twojej konkretnej aplikacji? Podziel się specyfikacjami produktu, wymaganiami dotyczącymi wydajności i budżetem, aby uzyskać bezpłatną, spersonalizowaną rekomendację!

Zobacz więcej

Wkłady ze stali chromowo-molibdenowej o strukturze perlitowej zwiększają wydajność modernizacji mielenia w kopalniach

2026-01-09

.gtr-container-k9m4p1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container-k9m4p1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-k9m4p1 .gtr-section-title {

display: block;

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Profesjonalny niebieski dla nagłówków */

text-align: left;

}

.gtr-container-k9m4p1 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* Kolor punktora */

font-size: 1.2em;

line-height: 1;

top: 0;

}

.gtr-container-k9m4p1 ol {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ol li {

position: relative;

padding-left: 25px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ol li::before {

content: counter(list-item) "." !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* Kolor numeru */

font-size: 1em;

line-height: 1;

top: 0;

width: 20px;

text-align: right;

}

.gtr-container-k9m4p1 .gtr-highlight {

font-weight: bold;

color: #0056b3;

}

.gtr-container-k9m4p1 .gtr-key-value {

font-weight: bold;

color: #e67e22; /* Kontrastowy kolor dla wartości kluczowych */

}

@media (min-width: 768px) {

.gtr-container-k9m4p1 {

padding: 25px;

}

.gtr-container-k9m4p1 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

}

Wprowadzenie do wykładzin ze stali perlitycznej chromowo-molibdenowej

W ogniwach produkcyjnych mielenia w górnictwie, metalurgii, cementowniach i innych gałęziach przemysłu, wykładziny, jako podstawowe elementy odporne na zużycie, ich wydajność bezpośrednio determinuje wydajność mielenia, stabilność operacyjną i kompleksowe koszty produkcji sprzętu. Wraz z ciągłym podnoszeniem wymagań branżowych dotyczących wydajności produkcji, oszczędności energii i redukcji zużycia, tradycyjne materiały na wykładziny nie są już w stanie sprostać potrzebom intensywnej eksploatacji w złożonych warunkach pracy. Na tym tle, wykładziny ze stali perlitycznej chromowo-molibdenowej, opierając się na swoich unikalnych zaletach materiałowych i doskonałej wydajności eksploatacyjnej, stały się preferowanym rozwiązaniem dla wielu przedsiębiorstw w celu modernizacji sprzętu do mielenia. Mogą nawet zwiększyć wydajność mielenia rudy o 20%, wzmacniając i poprawiając wydajność produkcji.

Skład materiału i proces produkcji

Wykładziny ze stali perlitycznej chromowo-molibdenowej są wykonane z wysokiej jakości stali stopowej perlitycznej chromowo-molibdenowej, z powszechnymi gatunkami materiałów, w tym ZG35CrMo, ZG42CrMo i innymi niestandardowymi gatunkami stopów. Są produkowane w procesach precyzyjnego odlewania, obróbki CNC i rygorystycznej obróbki cieplnej hartowania + odpuszczania. Ich podstawowy stosunek składu jest naukowy, z zawartością węgla pomiędzy 0,30% a 0,45%, dopasowaną do 0,8% do 1,5% chromu i 0,2% do 0,6% molibdenu, uzupełnioną pierwiastkami śladowymi, takimi jak krzem i mangan. Tworzy to specjalną strukturę z drobnym perlitem jako matrycą i rozproszonymi twardymi fazami węglików chromu, co jest kluczem do połączenia wysokiej wytrzymałości, wysokiej odporności na zużycie i doskonałej wytrzymałości.

Wyjątkowe zalety wydajności

Doskonała odporność na zużycie: Drobna matryca perlitu zapewnia wysoką twardość (HRC 45-55) i zwartość strukturalną, a osadzone twarde fazy węglików chromu dodatkowo zwiększają odporność na zużycie. Żywotność jest 2-3 razy dłuższa niż w przypadku zwykłych wykładzin ze stali węglowej, co znacznie zmniejsza częstotliwość wymiany i koszty konserwacji.

Doskonała udarność: Przy wysokiej twardości zachowuje doskonałą udarność (energia uderzenia ≥35J/cm²), zdolną do wytrzymania uderzenia 5-10kg dużych brył rudy, skutecznie zapobiegając pękaniu i łuszczeniu się oraz zapewniając stabilną pracę.

Dobra stabilność w wysokich temperaturach: Dodatek molibdenu uszlachetnia strukturę ziarna, umożliwiając stabilne właściwości mechaniczne w środowiskach wysokotemperaturowych 300-500℃, idealne do mielenia klinkieru cementowego.

Doskonała wydajność spawania: Matryca perlitu umożliwia naprawę przez spawanie napawaniem w przypadku częściowego uszkodzenia, co znacznie skraca przestoje sprzętu i koszty wymiany oraz poprawia kompleksową efektywność wykorzystania.

Różnorodne scenariusze zastosowań

Opierając się na podwójnych zaletach „odporności na zużycie + odporności na uderzenia”, wykładziny ze stali perlitycznej chromowo-molibdenowej są szeroko stosowane na etapach średniego i grubego mielenia w młynach kulowych i młynach półautomatycznych w przemyśle wydobywczym. Nadają się szczególnie do operacji mielenia materiałów o średniej twardości, takich jak ruda żelaza, ruda miedzi, wapień i surowce cementowe. Niezależnie od tego, czy jest to wielkoskalowe przetwarzanie rudy w kopalniach metalurgicznych, mielenie surowców w przemyśle cementowym, czy produkcja mielenia proszku w przemyśle węglowym, może odgrywać kluczową rolę ze stabilną wydajnością, zapewniając niestandardowe rozwiązania odporne na zużycie dla różnych warunków pracy.

Rygorystyczny system kontroli jakości

Aby zapewnić jakość produktu, stworzyliśmy rygorystyczny system kontroli jakości w całym procesie. Każda partia wykładzin ze stali perlitycznej chromowo-molibdenowej przechodzi wielokrotne rygorystyczne kontrole przed opuszczeniem fabryki, zapewniając, że wszystkie wskaźniki produktu spełniają międzynarodowe i krajowe standardy, takie jak ASME, JIS, GB i DIN. Kontrole te obejmują:

Badania ultradźwiękowe (UT)

Badania magnetyczno-cząsteczkowe (MT)

Analiza metalograficzna

Test twardości

Kalibracja wymiarów

Posiadamy własną fabrykę produkcyjną z 20-letnim doświadczeniem w odlewnictwie. Nasz profesjonalny zespół techniczny może dostosować produkcję wykładzin o różnych rozmiarach i modelach zgodnie z rysunkami, próbkami lub specyficznymi wymaganiami dotyczącymi warunków pracy dostarczonymi przez klientów. Tolerancja obróbki jest dokładnie kontrolowana w granicach ±0,01 mm, w pełni spełniając wymagania dotyczące instalacji i adaptacji różnych urządzeń do mielenia.

Kompleksowa gwarancja serwisowa

Całodobowe wsparcie posprzedażowe: Zapewniamy całodobowe wsparcie posprzedażowe.

12-miesięczna gwarancja: Produkty objęte są 12-miesięcznym okresem gwarancji. Jeśli wystąpią problemy z jakością z powodu materiałów lub procesów produkcyjnych, pokryjemy koszty wysyłki i zapewnimy bezpłatną wymianę.

Opcje dostosowywania: W przypadku niestandardowych potrzeb możemy dostosować skład materiału i twardość w zależności od warunków pracy oraz wygrawerować logo klientów, numery modeli i inne oznaczenia na wykładzinach.

Elastyczna logistyka: Obsługujemy różne metody transportu, takie jak kurierzy międzynarodowi (DHL, UPS, EMS, FedEx), fracht lotniczy i fracht morski. Zapewniamy również usługi drop shipping, aby dostarczać towary bezpośrednio na adres terminalu wskazany przez klientów.

Dlaczego warto wybrać nas i naszą gamę produktów

Dzięki bogatemu doświadczeniu produkcyjnemu, niestandardowym rozwiązaniom, profesjonalnym zespołom technicznym i stabilnej jakości produktów, nasze wykładziny ze stali perlitycznej chromowo-molibdenowej zostały wyeksportowane do ponad 70 krajów i regionów na całym świecie, zdobywając szerokie uznanie klientów w kraju i za granicą. Oprócz wykładzin ze stali perlitycznej chromowo-molibdenowej produkujemy również różne odlewy odporne na zużycie do urządzeń do mielenia i kruszenia, takie jak wykładziny młynów (wykładziny cylindryczne, wykładziny końcowe, listwy podnoszące), płyty szczękowe, listwy udarowe, młoty kruszarki, kule mielące itp., które mogą zapewnić klientom kompleksowe usługi zaopatrzenia w elementy odporne na zużycie.

Wezwanie do działania

Wybór wykładzin ze stali perlitycznej chromowo-molibdenowej oznacza wybór wydajnego, stabilnego i ekonomicznego rozwiązania do produkcji mielenia. Jeśli potrzebujesz odpowiednich produktów, wystarczy podać szczegółowe informacje, takie jak model sprzętu, wymiary instalacyjne i charakterystyka materiału mielącego, a nasz zespół techniczny dostosuje optymalne rozwiązanie dla Ciebie, aby pomóc w ponownym podniesieniu wydajności produkcji.

Skontaktuj się z nami:

Tel: 0086- 18151503523 (What's app)

Komórka: 0086-18151503523

Faks: 0086-510-6879 2172

E-mail: sales@ebcastworld.com

EB Casting Makes Metal Better

EB Machine Makes World Better

EB Ebike Makes Your Life Better.

Wuxi Eternal Bliss Alloy Casting & Forging Co.,LTD.

Zobacz więcej

Różne rodzaje płyt uderzeniowych: Główne cechy i przewodnik po zastosowaniu

2026-01-08

/* Unikalna klasa główna komponentu */

.gtr-container-a1b2c3d4 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Domyślne wypełnienie dla urządzeń mobilnych */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Zapobiega poziomemu przewijaniu z powodu wypełnienia */

}

/* Ogólne style dla akapitów */

.gtr-container-a1b2c3d4 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Wymusza wyrównanie do lewej */

word-break: normal; /* Zapewnia normalne dzielenie wyrazów */

overflow-wrap: normal; /* Zapewnia normalne zawijanie wyrazów */

}

/* Stylizacja tytułów sekcji (zastępuje h2) */

.gtr-container-a1b2c3d4 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Subtelny, przemysłowy niebieski dla tytułów */

text-align: left;

}

/* Stylizacja list nienumerowanych */

.gtr-container-a1b2c3d4 ul {

list-style: none !important; /* Usuwa domyślny styl listy */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-a1b2c3d4 ul li {

position: relative;

padding-left: 20px; /* Miejsce na niestandardową punktację */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-a1b2c3d4 ul li::before {

content: "•" !important; /* Niestandardowa punktacja */

color: #0056b3; /* Kolor punktu */

font-size: 16px;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Dostosowania responsywne dla ekranów PC */

@media (min-width: 768px) {

.gtr-container-a1b2c3d4 {

padding: 24px 40px; /* Więcej wypełnienia dla większych ekranów */

}

.gtr-container-a1b2c3d4 p {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul li {

padding-left: 25px;

}

}

Płyty udarowe są kluczowymi elementami w kruszarkach udarowych, młynach młotkowych i innym sprzęcie kruszącym. Wytrzymują one uderzenia materiału o wysokiej częstotliwości i intensywności, jednocześnie prowadząc przepływ materiału w celu zapewnienia wydajnego kruszenia. Różne rodzaje płyt udarowych są konstruowane z dostosowanych materiałów i struktur, aby pasowały do różnych scenariuszy kruszenia, od górnictwa skał twardych po recykling odpadów budowlanych.

Zrozumienie podstawowych cech każdego rodzaju płyty udarowej pomaga w wyborze optymalnego rozwiązania, przedłużeniu żywotności sprzętu, zmniejszeniu przestojów i obniżeniu długoterminowych kosztów operacyjnych.

1. Płyty udarowe ze stali wysokomanganowej

Płyty udarowe ze stali wysokomanganowej są najczęściej stosowanym rodzajem, preferowanym ze względu na ich wyjątkową wytrzymałość na uderzenia i właściwości utwardzania podczas pracy. Doskonale sprawdzają się w środowiskach kruszenia o dużym uderzeniu i średniej ścieralności.

Materiał podstawowy: Stal wysokomanganowa (zawartość Mn 11%-14%) o niskiej zawartości węgla (0,9%-1,2%) w celu zwiększenia wytrzymałości i uniknięcia kruchego pękania.

Kluczowe cechy: Początkowa twardość HB200-250; twardość powierzchni gwałtownie wzrasta do HB500+ po utwardzeniu podczas pracy pod wpływem ciągłego uderzania materiału. Wytrzymałość na uderzenia ≥200J/cm², odporność na powstawanie pęknięć nawet przy silnych uderzeniach.

Najważniejsze cechy wydajności: Samozaciskanie podczas pracy; zachowuje integralność strukturalną w scenariuszach uderzeń o wysokiej częstotliwości. Łatwe odlewanie w złożone kształty (zakrzywione, prostokątne) w celu dopasowania do różnych modeli kruszarek.

Typowe zastosowania: Kruszarki udarowe do kruszenia pierwotnego/wtórnego materiałów średnio twardych (wapień, dolomit); młyny młotkowe do kruszenia węgla, koksu i odpadów budowlanych.

2. Płyty udarowe ze stali wysokochromowej

Płyty udarowe ze stali wysokochromowej to opcje premium przeznaczone do scenariuszy kruszenia o wysokiej ścieralności i dużym uderzeniu. Priorytetem jest wysoka odporność na zużycie w celu zmniejszenia częstotliwości wymiany.

Materiał podstawowy: Wysokochromowe żeliwo (zawartość Cr 15%-28%) zmieszane z molibdenem, niklem i węglem. Tworzy to twarde węgliki M7C3, które zwiększają odporność na zużycie.

Kluczowe cechy: Twardość powierzchni HRC60-68, 3-5 razy bardziej odporne na zużycie niż stal wysokomanganowa. Niska szybkość zużycia (≤0,4 kg/t materiału) i dobra odporność na korozję w zawiesinach mineralnych.

Najważniejsze cechy wydajności: Utrzymuje doskonałą odporność na zużycie nawet podczas długotrwałego kruszenia materiałów ściernych. Precyzyjna obróbka CNC zapewnia ścisłe dopasowanie do ram kruszarki, unikając wycieku materiału.

Typowe zastosowania: Kruszarki udarowe do kruszenia skał twardych (granit, bazalt); operacje górnicze i metalurgiczne obsługujące rudy ścierne; sprzęt do recyklingu kruszyw betonowych.

3. Płyty udarowe ze stali stopowej (gatunek AR400/AR500)

Płyty udarowe ze stali stopowej równoważą odporność na zużycie, wytrzymałość i spawalność. Są idealne do mieszanych scenariuszy zużycia (ścieranie + uderzenie) i zastosowań wymagających modyfikacji na miejscu.

Materiał podstawowy: Stal niskostopowa (gatunek AR400/AR500) z kontrolowanymi dodatkami chromu, manganu i molibdenu.

Kluczowe cechy: Twardość HRC45-55; wytrzymałość na rozciąganie ≥800MPa; wytrzymałość na uderzenia ≥150J/cm². Doskonała spawalność, umożliwiająca cięcie, wiercenie i regulację instalacji na miejscu.

Najważniejsze cechy wydajności: Stabilna wydajność w zakresie temperatur od -40℃ do 400℃; brak znacznego zmiękczenia pod wpływem ciepła tarcia kruszenia. Zrównoważona wydajność dla materiałów średnio twardych, o średniej ścieralności.

Typowe zastosowania: Mobilne kruszarki udarowe do budowy dróg; sprzęt do recyklingu odpadów asfaltowych; młyny młotkowe do kruszenia biomasy i odpadów rolniczych.

4. Bimetaliczne płyty udarowe kompozytowe

Bimetaliczne płyty udarowe kompozytowe łączą zalety wysokiej odporności na zużycie i wytrzymałości, oferując opłacalne rozwiązanie dla złożonych scenariuszy zużycia (duże uderzenie + wysoka ścieralność).

Struktura rdzenia: Warstwa ścieralna (stop wysokochromowy, grubość 15-30 mm) + warstwa podstawowa (stal węglowa/stal stopowa). Połączone za pomocą technologii odlewania kompozytowego z wytrzymałością wiązania ≥300MPa.

Kluczowe cechy: Warstwa ścieralna zapewnia wysoką odporność na ścieranie (HRC62-66); warstwa podstawowa zapewnia dużą wytrzymałość na uderzenia (wytrzymałość na rozciąganie ≥600MPa) w celu uniknięcia deformacji. 30%-50% oszczędności kosztów w porównaniu z pełnymi płytami wysokochromowymi.

Najważniejsze cechy wydajności: Unika defektu „twarde, ale kruche” pełnych płyt wysokochromowych i szybkiego zużycia płyt ze stali wysokomanganowej. Doskonale sprawdza się w długotrwałym kruszeniu mieszanych materiałów (skała + ruda + beton).

Typowe zastosowania: Duże kruszarki udarowe do górnictwa i kamieniołomów; linie recyklingu odpadów budowlanych; sprzęt do kruszenia klinkieru w cementowniach.

5. Płyty udarowe powlekane gumą

Płyty udarowe powlekane gumą są specjalistyczne do kruszenia materiałów o niskiej ścieralności i kruchych. Koncentrują się na absorpcji wstrząsów, redukcji hałasu i ochronie materiału.

Struktura rdzenia: Metalowa płyta nośna (stal węglowa) + powłoka gumowa (kauczuk naturalny/NBR, grubość 10-25 mm) o antypoślizgowej fakturze.

Kluczowe cechy: Niska twardość (Shore A 65-80); doskonała absorpcja wstrząsów, redukcja hałasu podczas pracy o 15-25dB. Delikatne dla kruchych materiałów, unikając nadmiernego kruszenia i fragmentacji materiału.

Najważniejsze cechy wydajności: Zapobiega przywieraniu materiału; łatwa wymiana powłoki gumowej bez wymiany całej płyty. Lekka konstrukcja zmniejsza obciążenie sprzętu i zużycie energii.

Typowe zastosowania: Kruszarki udarowe do produkcji pyłu wapiennego; sprzęt do przetwarzania żywności (ziarno, cukier); kruszenie biomasy (słoma, zrębki).

6. Kluczowe kryteria wyboru płyt udarowych

Wybór odpowiedniego rodzaju płyty udarowej wymaga dopasowania jej cech do konkretnych warunków kruszenia:

Twardość i ścieralność materiału: Twarde, ścierne materiały (granit, ruda) → płyty wysokochromowe/bimetaliczne; materiały średnio twarde (wapień, beton) → stal wysokomanganowa; kruche materiały → płyty powlekane gumą.

Intensywność kruszenia: Kruszenie o wysokiej częstotliwości i dużym uderzeniu → płyty ze stali wysokomanganowej/bimetaliczne; kruszenie o średnim uderzeniu → płyty ze stali stopowej.

Typ sprzętu: Kruszarki udarowe stacjonarne → płyty wysokochromowe/bimetaliczne; kruszarki mobilne → płyty ze stali stopowej (łatwe do modyfikacji); młyny młotkowe → płyty ze stali wysokomanganowej.

Efektywność kosztowa: Wysoki budżet, długotrwała eksploatacja → płyty wysokochromowe/bimetaliczne; wrażliwe na koszty, średnie obciążenie → płyty ze stali wysokomanganowej/stopowej.

7. Wskazówki dotyczące konserwacji w celu przedłużenia żywotności płyt udarowych

Właściwa konserwacja może znacznie przedłużyć żywotność płyt udarowych i zapewnić optymalną wydajność kruszenia:

Regularna kontrola: Sprawdzaj stan zużycia i szczelność płyt co tydzień. Wymień płyty, gdy zużycie przekroczy 30%, aby uniknąć wtórnego uszkodzenia ramy kruszarki.

Jednorodne podawanie: Zapewnij stałą wielkość cząstek materiału i ilość podawania, aby zapobiec nierównomiernemu zużyciu i nienormalnym naprężeniom na płycie.

Regulacja kąta: Okresowo reguluj kąt płyty udarowej zgodnie z charakterystyką materiału. Optymalizuje to wydajność kruszenia i zapewnia równomierne zużycie.

Czyszczenie i ochrona: Regularnie usuwaj pozostałości materiału i substancje żrące. Przechowuj zapasowe płyty w suchych, wentylowanych miejscach, aby zapobiec rdzewieniu i deformacji.

Dlaczego dostosowane płyty udarowe mają znaczenie dla Twojej działalności

Niedopasowane płyty udarowe prowadzą do częstych wymian, niskiej wydajności kruszenia i wysokich kosztów operacyjnych. Dostosowane płyty udarowe — zaprojektowane dla konkretnego modelu sprzętu i kruszonych materiałów — zapewniają stabilną wydajność, zmniejszają przestoje i maksymalizują zwrot z inwestycji w sprzęt kruszący.

Potrzebujesz pomocy w wyborze odpowiedniego rodzaju płyty udarowej do swojej kruszarki udarowej, młyna młotkowego lub konkretnego scenariusza kruszenia? Podziel się modelem swojego sprzętu i charakterystyką materiału, aby uzyskać bezpłatną, spersonalizowaną rekomendację!

Tel: 0086- 18151503523 (What's app)

Komórka: 0086-18151503523

Faks: 0086-510-6879 2172

E-mail: sales@ebcastworld.com

EB Casting Makes Metal Better

EB Machine Makes World Better

EB Ebike Makes Your Life Better.

Wuxi Eternal Bliss Alloy Casting & Forging Co.,LTD.

Zobacz więcej